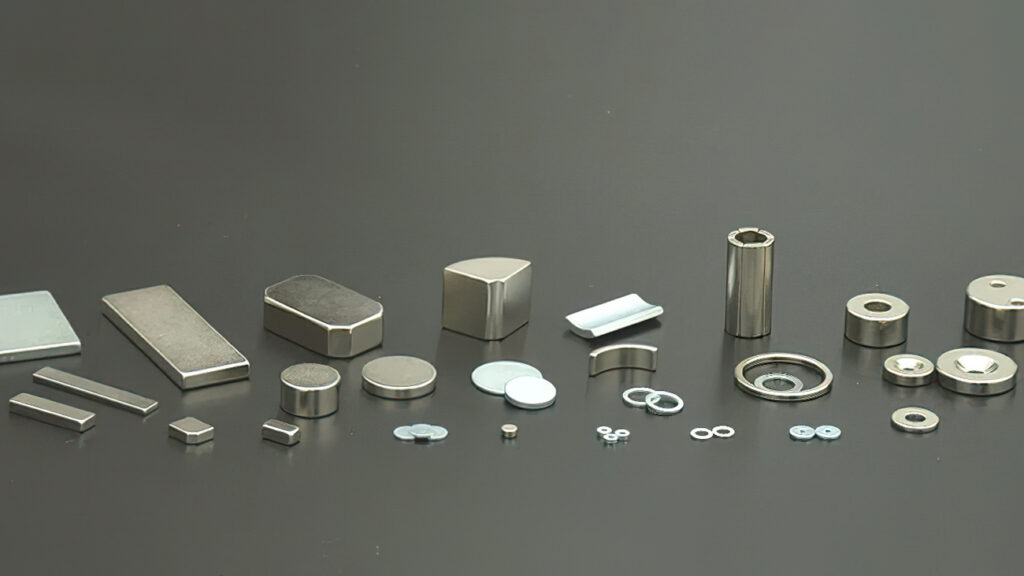

Hallo und herzlich willkommen! Ich freue mich, in die faszinierende Welt der Magnetringherstellung eintauchen zu können. In diesem Artikel werden wir den Vorhang für die verschiedenen Techniken zur Herstellung dieser allgegenwärtigen Komponenten lüften, die man überall findet, von Elektromotoren bis zu medizinischen Geräten. Betrachten Sie dies als Ihre zentrale Anlaufstelle, um zu verstehen, wie diese Ringe hergestellt werden, welche Materialien verwendet werden und welche Prozesse das Rohmaterial in die leistungsstarken Magnete verwandeln, auf die wir uns täglich verlassen. Egal, ob Sie Ingenieur, Student oder einfach nur neugierig sind, dieses Buch bietet Ihnen wertvolle Einblicke in die unglaubliche Technik hinter der Herstellung von Magnetringen.

1. Welche Materialien werden bei der Herstellung von Magnetringen üblicherweise verwendet?

Die Leistung eines Magnetrings hängt stark von dem verwendeten Material ab. Verschiedene Anwendungen erfordern unterschiedliche magnetische Eigenschaften, was die Wahl zwischen verschiedenen Legierungen und Keramiken beeinflusst. Die Wahl des richtigen Materials ist entscheidend für den Erfolg.

Betrachten wir einige der am weitesten verbreiteten Materialien:

- Neodym-Eisen-Bor (NdFeB): Diese für ihre außergewöhnliche Stärke bekannten Magnete sind die Arbeitspferde für Hochleistungsanwendungen. Man findet sie in Elektromotoren und High-End-Audiogeräten. Sie bieten das höchste Energieprodukt, d. h. mehr magnetische Kraft für eine bestimmte Größe.

- Samarium-Kobalt (SmCo): Diese Magnete eignen sich hervorragend für Hochtemperaturumgebungen, in denen NdFeB-Magnete schwächeln können. Man denke an die Luft- und Raumfahrt und spezielle Industrieanlagen. Sie sind jedoch spröder und teurer als NdFeB.

- Ferrit-Magnete (Keramik): Ferritmagnete sind eine preisgünstige Option und werden häufig in Lautsprechern, kleinen Elektromotoren und Magnetabscheidern eingesetzt. Sie sind entmagnetisierungs- und korrosionsbeständig und daher ideal für kostensensitive Anwendungen.

- Alnico-Magnete: Alnico-Magnete sind zwar weniger leistungsfähig als NdFeB- und SmCo-Magnete, weisen aber eine ausgezeichnete Temperaturstabilität und Korrosionsbeständigkeit auf. Sie werden z. B. in Gitarren-Tonabnehmern und Sensoren eingesetzt. Alnico weist eine höhere Restinduktion auf.

In dieser Tabelle sind die Materialien zusammengefasst:

| Material | Stärke | Temperaturbeständigkeit | Kosten | Gemeinsame Anwendungen |

|---|---|---|---|---|

| NdFeB | Sehr hoch | Begrenzt | Mäßig | Elektromotoren, Audiogeräte. |

| SmCo | Hoch | Hoch | Hoch | Luft- und Raumfahrt, Industrieausrüstung. |

| Ferrit | Mäßig | Mäßig | Niedrig | Lautsprecher, kleine Motoren |

| Alnico | Mäßig | Hoch | Mäßig | Gitarren-Tonabnehmer, Sensoren |

2. Pulvermetallurgie: Wie entstehen bei dieser Technik magnetische Ringe?

Die Pulvermetallurgie ist ein Eckpfeiler der Magnetringherstellung, insbesondere für NdFeB- und SmCo-Magnete. Sie ermöglicht eine genaue Kontrolle über die Zusammensetzung und Mikrostruktur des Materials, was zu hervorragenden magnetischen Eigenschaften führt. Stellen Sie sich vor, Sie könnten eine komplexe Form aus fein gemahlenem Pulver herstellen - das ist die Essenz der Pulvermetallurgie.

Der Prozess umfasst die folgenden wichtigen Schritte:

- Zubereitung des Pulvers: Das magnetische Material wird zu einem feinen Pulver mit einer bestimmten Korngrößenverteilung zerkleinert.

- Mischen und Vermengen: Zusatzstoffe können zur Verbesserung der magnetischen Eigenschaften oder zur Verbesserung der Verarbeitung eingesetzt werden.

- Verdichtung: Das Pulver wird mit hohem Druck in einer Matrize in die gewünschte Ringform gepresst. Denken Sie an die Verwendung einer Form, die das Pulver zu einer festeren Struktur presst.

- Sintern: Der verdichtete Ring wird in einer kontrollierten Atmosphäre erhitzt, wodurch die Pulverpartikel miteinander verschmelzen und eine hohe Dichte erreicht wird. Durch das Sintern entsteht eine starke Verbindung.

- Bearbeitungen (falls erforderlich): Die endgültigen Abmessungen und Toleranzen werden durch maschinelle Bearbeitung erreicht.

- Magnetisierung: Schließlich wird der Ring einem starken Magnetfeld ausgesetzt, um die magnetischen Domänen auszurichten und ihn dauerhaft zu magnetisieren. Dies ist ein entscheidender Schritt.

3. Spritzgießen: Können Kunststoffe und Magnete koexistieren?

Ja, absolut! Das Spritzgießen ist ein vielseitiges Verfahren, bei dem magnetische Pulver in eine Kunststoffmatrix eingearbeitet werden, um gebundene Magnete herzustellen. Diese Magnete sind zwar in der Regel schwächer als gesinterte Magnete (die durch Pulvermetallurgie hergestellt werden), aber sie bieten mehr Flexibilität bei der Gestaltung und sind kostengünstiger.

Hier ist eine Aufschlüsselung:

- Vorbereitung des Materials: Magnetpulver (in der Regel Ferrit oder NdFeB) wird mit einem thermoplastischen oder duroplastischen Polymerbindemittel gemischt.

- Spritzgießen: Die Mischung wird unter hohem Druck in eine Form gespritzt, die die gewünschte Ringform bildet. Dieser Prozess füllt alle Details der Form aus.

- Aushärtung (für Duroplaste): Wird ein wärmehärtendes Polymer verwendet, wird das Formteil ausgehärtet, um das Bindemittel zu verfestigen.

- Rauswurf: Der fertige Ring wird aus der Form ausgestoßen.

- Magnetisierung: Der Ring wird magnetisiert, um die magnetischen Domänen auszurichten.

Dieses Verfahren ermöglicht die Herstellung komplexer Formen mit engen Toleranzen und eignet sich daher für Anwendungen, bei denen Präzision und Kosten eine große Rolle spielen.

4. Welche Rolle spielt das Strangpressen bei der Herstellung von Magnetringen?

Die Extrusion wird hauptsächlich für die Herstellung von kunststoffgebundene flexible Magnete. Bei diesem Verfahren wird eine Mischung aus magnetischem Pulver und einem flexiblen Polymer durch eine Matrize gepresst, um ein kontinuierliches Profil zu erzeugen, das dann in Ringe oder andere gewünschte Formen geschnitten wird.

Die wichtigsten Schritte sind:

- Mischen: Magnetpulver (in der Regel Ferrit oder NdFeB) wird mit einem flexiblen Polymer, wie PVC oder Gummi, kombiniert.

- Strangpressen: Die Mischung wird in einen Extruder geleitet, wo sie erhitzt und durch eine Düse gepresst wird, die das Material formt.

- Kühlung: Das extrudierte Profil wird abgekühlt, um die Polymermatrix zu verfestigen.

- Schneiden: Das durchgehende Profil wird in einzelne Ringe mit der gewünschten Länge geschnitten.

- Magnetisierung: Die Ringe werden magnetisiert, um die magnetischen Domänen auszurichten.

Das Strangpressen eignet sich am besten für die Großserienproduktion von flexiblen Magnetringen mit relativ einfachen Geometrien.

5. Gibt es Bearbeitungstechniken, die nach dem ersten Herstellungsprozess eingesetzt werden?

Auf jeden Fall! Die maschinelle Bearbeitung ist oft ein notwendiger Schritt nach dem ersten Herstellungsprozess, insbesondere bei gesinterten Magneten (die durch Pulvermetallurgie hergestellt werden). Beim Sintern kann es zu geringfügigen Abweichungen in den Abmessungen kommen, so dass die Bearbeitung dazu dient, enge Toleranzen und die endgültige Oberflächengüte zu erreichen.

Zu den gängigen Bearbeitungstechniken gehören:

- Schleifen: Wird verwendet, um präzise Abmessungen und glatte Oberflächen zu erzielen.

- Schneiden mit Diamantwerkzeugen: Ideal für harte und spröde Materialien wie NdFeB und SmCo.

- Drahterodieren (Electrical Discharge Machining): Kann komplizierte Formen in leitfähige Materialien schneiden.

- Läppen: Zur Erzielung extrem hoher Oberflächengüten und Ebenheiten.

Die Bearbeitung von magnetischen Werkstoffen erfordert aufgrund ihrer Härte und Sprödigkeit spezielle Werkzeuge und Techniken. Häufig werden Kühlmittel eingesetzt, um die Wärmeentwicklung zu minimieren und Rissbildung zu verhindern.

6. Wie wirkt sich die Ausrichtung der magnetischen Partikel auf die Leistung aus?

Die Ausrichtung, oder Orientierung, der magnetischen Partikel während des Herstellungsprozesses hat einen tiefgreifenden Einfluss auf die endgültigen magnetischen Eigenschaften des Rings. Stellen Sie sich das vor wie das Ausrichten von Soldaten: eine gut ausgerichtete Armee ist viel effektiver als eine verstreute.

Es gibt zwei Hauptarten der Orientierung:

- Isotrop: Die Partikel sind zufällig ausgerichtet, was zu einer geringeren magnetischen Leistung führt, aber die Herstellung erleichtert.

- Anisotrop: Die Partikel werden in einer bestimmten Richtung ausgerichtet, was zu einer deutlich höheren magnetischen Leistung führt, aber komplexere Herstellungsverfahren erfordert.

Die Anisotropie wird durch Anlegen eines Magnetfelds während des Verdichtens oder Spritzgießens erreicht, wodurch die Magnetpartikel gezwungen werden, sich entlang der Feldlinien auszurichten. Diese ausgerichtete Struktur trägt zu einer höheren Remanenz, Koerzitivfeldstärke und einem höheren Energieprodukt bei. Die magnetischen Eigenschaften eines anisotropen Ringmagneten können im Vergleich zu einem isotropen Teil um ein Vielfaches besser sein.

7. Was ist mit Beschichtungen? Spielen sie bei der Herstellung magnetischer Ringe eine Rolle?

Ganz genau. Beschichtungen sind wichtig, um Magnetringe vor Korrosion zu schützen, ihre Oberflächenbeschaffenheit zu verbessern und ihre Gesamtleistung zu steigern. Insbesondere NdFeB-Magnete.

Übliche Beschichtungen sind:

- Vernickeln: Bietet eine gute Korrosionsbeständigkeit und eine glänzende Oberfläche.

- Verzinkung: Eine kostengünstige Option für einen leichten Korrosionsschutz.

- Epoxid-Beschichtung: Bietet hervorragende chemische Beständigkeit und elektrische Isolierung.

- Parylene-Beschichtung: Bietet eine dünne, konforme Beschichtung mit hervorragenden Feuchtigkeitsbarriereeigenschaften.

- Vergoldung: Für Biokompatibilität und Korrosionsbeständigkeit bei speziellen Anwendungen wie medizinischen Implantaten.

Die Wahl der Beschichtung hängt von der spezifischen Anwendungsumgebung und den Leistungsanforderungen ab. Die richtige Beschichtung kann die Lebensdauer und Zuverlässigkeit eines Magnetrings drastisch verlängern.

8. Welche Maßnahmen zur Qualitätskontrolle gibt es bei der Herstellung?

Die Qualitätskontrolle ist von größter Bedeutung, um sicherzustellen, dass die Magnetringe die erforderlichen Spezifikationen und Leistungsstandards erfüllen. Während des gesamten Herstellungsprozesses werden strenge Tests durchgeführt, um etwaige Mängel zu erkennen und zu korrigieren.

Typische Maßnahmen zur Qualitätskontrolle sind:

- Prüfung der Abmessungen: Sicherstellen, dass die Ringe den vorgegebenen Abmessungen und Toleranzen entsprechen.

- Prüfung magnetischer Eigenschaften: Messung von Remanenz, Koerzitivfeldstärke, Energieprodukt und anderen wichtigen magnetischen Parametern.

- Visuelle Inspektion: Prüfung auf Oberflächenfehler wie Risse, Absplitterungen und Hohlräume.

- Messung der Beschichtungsdicke: Überprüfung, ob die Beschichtung die vorgeschriebene Dicke aufweist.

- Korrosionsprüfung: Bewertung der Korrosionsbeständigkeit der Ringe in bestimmten Umgebungen.

Die statistische Prozesskontrolle (SPC) wird häufig eingesetzt, um den Fertigungsprozess zu überwachen und potenzielle Probleme zu erkennen, bevor sie zu Fehlern führen. Durch die Verfolgung von Metriken gewährleisten wir Konsistenz und verhindern Probleme.

9. Wie kommt es zur Magnetisierung?

Die Magnetisierung ist der letzte und entscheidende Schritt, der einen hergestellten Ring in einen funktionierenden Magneten verwandelt. Dabei wird der Ring einem starken externen Magnetfeld ausgesetzt, das die magnetischen Domänen im Material ausrichtet und ein permanentes Magnetfeld erzeugt.

Der Magnetisierungsprozess umfasst in der Regel:

- Einsetzen des Rings in eine Spule: Die Spule ist an eine Hochstromversorgung angeschlossen.

- Anlegen eines starken Magnetfeldes: Der Strom durch die Spule erzeugt ein starkes Magnetfeld.

- Ausrichten der magnetischen Domänen: Das äußere Feld zwingt die magnetischen Bereiche innerhalb des Rings, sich in dieselbe Richtung auszurichten.

- Entfernen Sie das Feld: Wenn das äußere Feld entfernt wird, bleiben die ausgerichteten magnetischen Domänen ausgerichtet und bilden einen Dauermagneten.

Die Stärke des erforderlichen Magnetfelds hängt vom Material des Rings ab. Materialien mit hoher Koerzitivfeldstärke, wie NdFeB und SmCo, benötigen stärkere Felder für eine vollständige Magnetisierung.

10. Zukünftige Trends: Welche Innovationen zeichnen sich für Magnetringe ab?

Der Bereich der magnetischen Werkstoffe entwickelt sich ständig weiter, und es zeichnen sich mehrere aufregende Innovationen für magnetische Ringe ab. Dazu gehören:

- Additive Fertigung (3D-Druck): Mehr Flexibilität und Individualisierung bei der Herstellung. Der Direktdruck von Magneten könnte Materialabfälle und Vorlaufzeiten verringern.

- Entwicklung von neuen Materialien: Die Wissenschaftler arbeiten ständig an der Verbesserung der magnetischen Eigenschaften.

- Reduktion von Seltenerdmetallen: Verringerung der Abhängigkeit von kostspieligen seltenen Erden.

- Verbesserte Beschichtungen: Für raue Umgebungen und für höhere Betriebstemperaturen.

- Miniaturisierung: Kleinere Ringe mit hoher Leistung.

Diese Fortschritte versprechen effizientere, leistungsfähigere und vielseitigere magnetische Ringe für eine breite Palette von Anwendungen, darunter Elektrofahrzeuge, erneuerbare Energien und medizinische Geräte.

FAQ-Abschnitt

Wie lange hält ein Magnetring?

Die Lebensdauer eines Magnetrings hängt von mehreren Faktoren ab, u. a. vom Material, der Betriebstemperatur, der Einwirkung korrosiver Umgebungen und der mechanischen Belastung. Hochwertige Magnete können unter günstigen Bedingungen viele Jahre lang mit minimaler Beeinträchtigung halten. Werden sie jedoch hohen Temperaturen oberhalb der Curie-Temperatur ausgesetzt, kann der Magnet dauerhaft entmagnetisiert werden. Die sorgfältige Auswahl des Materials und die richtige Anwendung sind entscheidend für eine möglichst lange Lebensdauer.

Kann ich einen magnetischen Ring ummagnetisieren?

Ja, in den meisten Fällen kann man einen Magnetring ummagnetisieren. Allerdings kann der Ummagnetisierungsprozess die ursprüngliche Magnetstärke nicht vollständig wiederherstellen, insbesondere wenn der Magnet hohen Temperaturen oder starken Entmagnetisierungsfeldern ausgesetzt war. Zum Ummagnetisieren legen Sie den Ring in ein starkes Magnetfeld, ähnlich wie bei der ursprünglichen Magnetisierung, und legen ein starkes Magnetfeld an, um alle Bereiche wieder auszurichten.

Was sind die typischen Toleranzen für Magnetringe?

Die Toleranzen variieren je nach Herstellungsverfahren und Anwendungsanforderungen. Gesinterte Magnete haben in der Regel engere Toleranzen als gebundene Magnete. Typische Maßtoleranzen liegen zwischen 0,001 und 0,010 Zoll, während die Toleranzen der magnetischen Eigenschaften zwischen 5% und 10% liegen können. Durch Präzisionsbearbeitung können bei Bedarf noch engere Toleranzen erreicht werden.

Beeinflusst die Temperatur die Leistung von Magnetringen?

Ja, die Temperatur beeinflusst die Leistung von Magnetringen erheblich. Mit steigender Temperatur nimmt die Magnetkraft im Allgemeinen ab. Die Curie-Temperatur ist der Punkt, an dem ein Magnet seinen Magnetismus vollständig verliert. Verschiedene Magnetwerkstoffe haben unterschiedliche Curie-Temperaturen, so dass die Wahl eines Werkstoffs mit einer hohen Curie-Temperatur für Hochtemperaturanwendungen unerlässlich ist. Diese Überlegung ist sehr wichtig!

Sind Magnetringe schädlich für den Menschen?

Magnetische Ringe selbst sind im Allgemeinen nicht schädlich für den Menschen. Starke Magnetfelder können jedoch elektronische Geräte, wie Herzschrittmacher und Kreditkarten, stören. Menschen mit implantierten medizinischen Geräten sollten beim Umgang mit starken Magneten Vorsicht walten lassen. Ansonsten ist der Umgang mit ihnen in Ordnung!

Wie kann ich den richtigen Magnetring für meine Anwendung auswählen?

Bei der Wahl des richtigen Magnetrings müssen mehrere Faktoren berücksichtigt werden, unter anderem:

- Erforderliche magnetische Stärke: Berücksichtigen Sie Remanenz, Koerzitivfeldstärke und Energieprodukt.

- Betriebstemperatur: Wählen Sie bei Bedarf ein Material mit einer hohen Curie-Temperatur.

- Korrosionsbeständigkeit: Wählen Sie einen Werkstoff oder eine Beschichtung, der/die der Anwendungsumgebung standhält.

- Dimensionale Zwänge: Berücksichtigen Sie die Größen- und Formbeschränkungen Ihrer Anwendung.

- Kostenüberlegungen: Gleichgewicht zwischen Leistungsanforderungen und Budgetbeschränkungen.

Die Beratung durch einen Experten für magnetische Werkstoffe kann Ihnen bei der Auswahl des optimalen Magnetrings für Ihre speziellen Anforderungen helfen.

Schlussfolgerung

Lassen Sie uns noch einmal die wichtigsten Punkte unserer Diskussion zusammenfassen:

- Auswahl der Materialien: Wählen Sie das richtige Material auf der Grundlage von Festigkeit, Temperatur und Kosten.

- Pulvermetallurgie: Hervorragend geeignet für Hochleistungsmagnete mit präziser Kontrolle der Materialeigenschaften.

- Spritzgießen und Extrusion: Kostengünstige Optionen für gebundene und flexible Magnete.

- Orientierung ist der Schlüssel: Ausgerichtete magnetische Partikel führen zu einer höheren Leistung.

- Beschichtungen sind kritisch: Schützt die Magnete vor Korrosion und verbessert die Leistung.

- Qualitätskontrolle: Unverzichtbar für die Gewährleistung einer gleichbleibenden Leistung und Zuverlässigkeit.

- Kontinuierliche Fortschritte: Erwarten Sie neue Fortschritte bei der Herstellung von Produkten.

Ich hoffe, dieser umfassende Leitfaden hat Ihnen wertvolle Einblicke in die Welt der Magnetringherstellung gegeben. Wenn Sie diese Techniken verstehen, können Sie fundierte Entscheidungen treffen und die unglaubliche Technik, die hinter diesen wichtigen Komponenten steckt, schätzen lernen. Bis zum nächsten Mal!